如何提升刮板機中部槽的耐磨性?

發布時間:2020-03-21 點擊:214

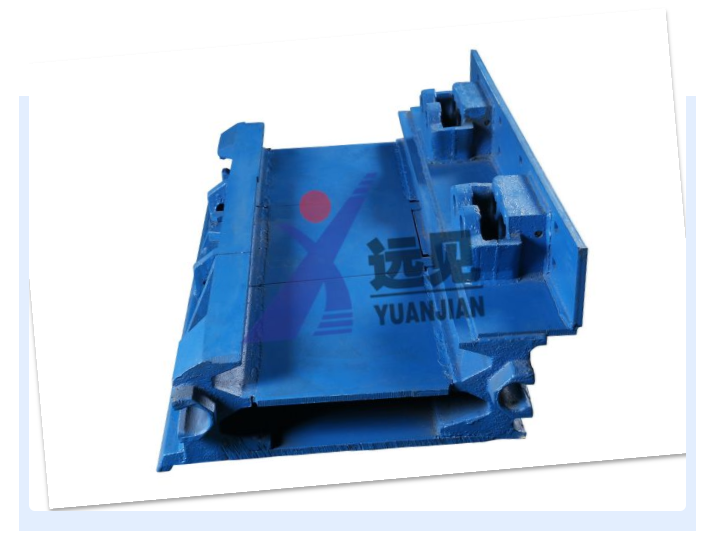

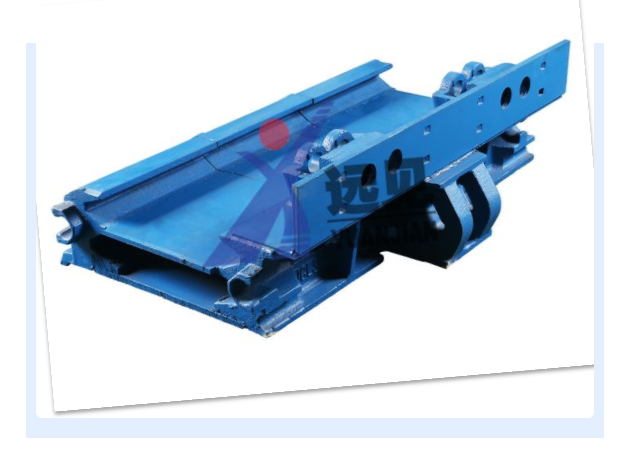

刮板機中部槽的磨損主要為中部及槽幫磨損,特別是兩節槽的結合處磨損較多。針對刮板機中部槽失效原因,提出改進措施,不僅能夠減少對中部槽的磨損,還能減少刮板輸送機配件的磨損。

刮板機中部槽的改進措施可以從以下幾方面考慮:

第1點

采用高強度耐磨材質

目前,刮板輸送機常見的材料是高錳鋼。高錳鋼的強度、耐磨性都比較好,但是這種材料也存在著不足之處。面對井下作業環境復雜,高錳鋼抗腐蝕性比較差,容易生銹,使用壽命短。高錳鋼雖然耐磨性較好,但是摩擦系數較大,會消耗大量能量。為改善當前中部槽的缺陷,應使用耐磨性較好且摩擦系數較小,抗腐蝕性的材質,例如,選用新型材料對刮板輸送機溜槽進行設計,選用單體澆鑄尼龍作為中部槽的主要材料等。

第2點

加強中部槽表面的強化

對溜槽表面進行強化處理,不僅可以減少刮板和鏈條在中部槽之間的摩擦距離,也可以提高中部槽的使用壽命。目前溜槽使用的是高錳鋼,在改進過程中除了應更改組成成分, 還應做好強化處理工作。可利用 DRR-2 數控技術對中部槽表面進行局部覆合,增強材料的耐磨性。對溜槽表面進行強化處理,不僅可以減少刮板和鏈條在中部槽之間的摩擦距離,也可以提高中部槽的使用壽命。

第3點

加強刮板機的維護管理

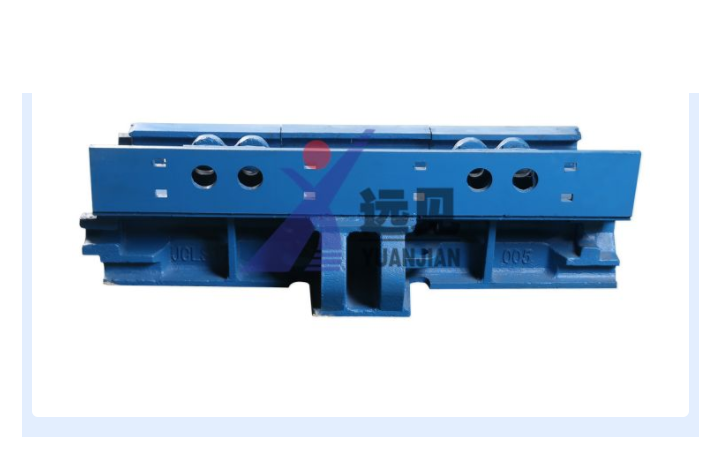

在刮板輸送機管理維護中,首先,在安裝前,應做好刮板輸送機零部件的檢查工作,以保證機器零件質量合格。其次,在安裝過程中,應確定刮板輸送機各個部件的安裝位置,各部件應安裝平直,并且中部槽接口處、機頭架、機尾架和過渡槽接口處的左右錯口量應小于3mm。對于過度磨損的鏈環,應采用新的鏈換替。當溜槽滿載時,機頭回空鏈的雙鏈下垂量應為60~140mm,單鏈應為30~100mm。再者,在推送刮板輸送機過程中,應確保刮板輸送機的彎曲部分與采煤機的距離應超過16m,并且彎曲長度應大于13m,彎曲段應圓滑,并不能有急彎,進而避免因溜槽錯口而造成斷鏈掉道等事故。zui后,安裝完成后,應嚴格按照相關標準對其進行檢查,尤其是液力耦合器的充液量檢查,其充液量應與電動機相匹配。另外,應定期清理溜槽,以保證溜槽工作環境干凈。

第4點

做好除銹堆焊工作

由于刮板輸送機容易生銹,因此要做好焊接部分的除銹工作。煤礦運送過程中,中板過煤面以及底板部位很容易出現磨損問題,對此,企業還應做好兩部位的堆焊工作,采用耐磨性較好的焊接材料,獲得質量較佳的耐磨保護層。完成堆焊工作后,還應做好打磨工作,確保煤礦運送刮板的順利通過。